Gute Vorarbeit hilft, beste Ergebnisse noch besser zu machen.

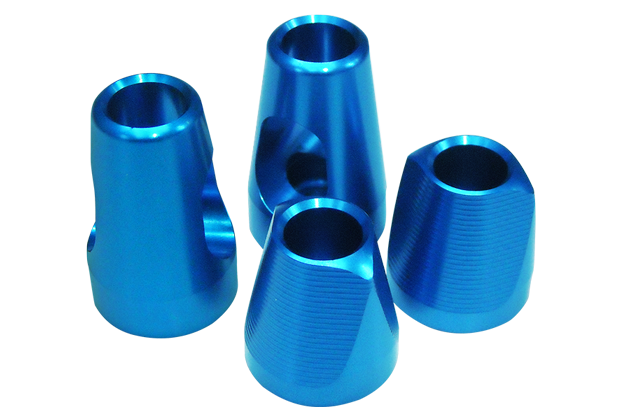

Die richtige Vorbehandlung der Aluminiumoberfläche ist ein wichtiger Prozessschritt bei der weiteren Beschichtung Ihrer Werkstücke. Besonders bei dekorativen Beschichtungsverfahren können mit entsprechender Vorbehandlung unterschiedlichste Ergebnisse erzielt werden. Wir bieten Ihnen, passend zu Ihren Projekten, verschiedene mechanische und chemische Vorbehandlungen an.

Selbstverständlich optimieren wir die Oberflächen Ihrer Aluminium-, Edelstahl- und Stahlteile mit unseren Verfahren auch als eigenständige Leistung ohne anschließende Oberflächenveredelung.

Dazu beraten wir Sie gerne.

Für eine fein mattierte, saubere und optisch ausgezeichnete Oberfläche steht Ihnen unser Feinstrahlen mit einer vollautomatischen Strahlmaschine zur Verfügung. Dank variabler Justierung sowie entsprechender Körnung des Strahlmittels und des Strahlwinkels erzielen wir für Ihre speziellen Anforderungen die richtigen dekorativen Effekte. Ihrem Werkstück verleiht diese Oberflächenbehandlung eine metallisch reine, homogene Oberfläche. Die Vorbehandlung der Oberfläche findet vor allem in der optischen Industrie Verwendung.

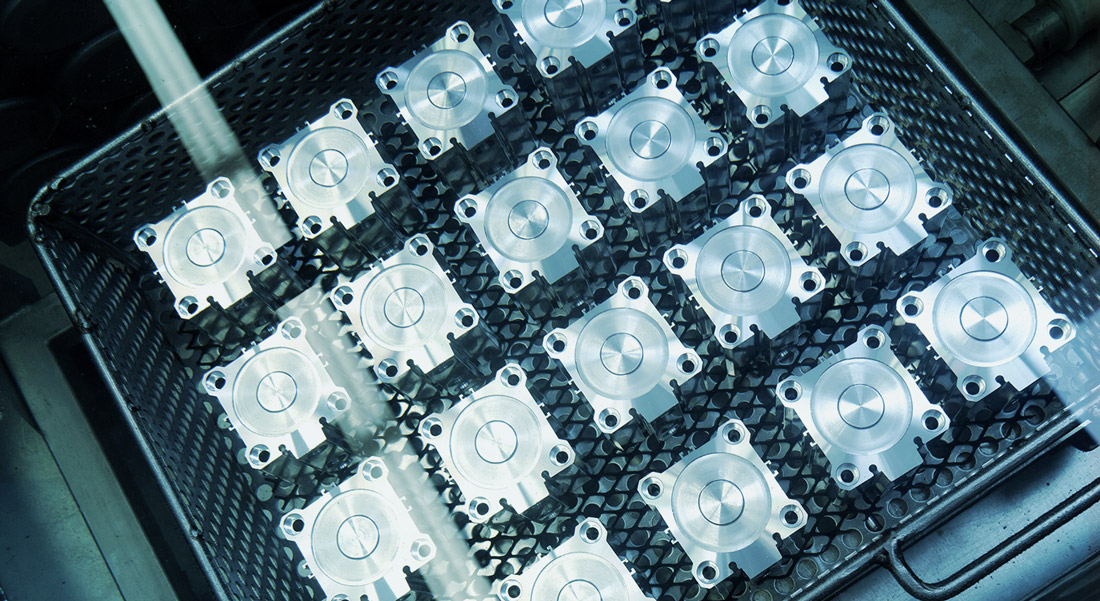

Die Voraussetzung für eine optimale Veredelung der Oberflächen durch unsere Eloxal-, Mittelhartcoating- oder Hartcoating-Verfahren ist die Reinigung. Dafür stehen Ihnen bei HERNEE das Entfetten und die Ultraschallreinigung zur Verfügung.

Entfetten

Weil beim Eloxieren eine Schutzschicht durch anodische Oxidation erzeugt wird, muss die Aluminiumoberfläche vor dem Veredelungsverfahren von Ölen und Fetten befreit werden. Nach dieser Vorbehandlung ist das Werkstück öl- und fettfrei.

Ultraschallreinigen

Ohne den Werkstoff anzugreifen, können wir mit unserer Ultraschallreinigung Verunreinigungen wie Öle oder Korrosionsrückstände auf der Oberfläche entfernen. Diese Vorbehandlung eignet sich sehr gut für komplexe, kleine und feinstrukturierte Werkstücke. Das Bauteil befindet sich dabei in einem Bad. Durch schnelle Druckschwankungen im Wasser entstehen Dampfblasen am Werkstück, die extrem schnell implodieren. Der dabei freigesetzte, hohe Druck lässt Schmutzpartikel abplatzen. Die Oberfläche bleibt bewahrt.

Mit dem sogenannten Mattbeizen gemäß E6 (siehe DIN 17611) können wir für Ihre Bauteile visuell ansprechende matte bis seidenglänzende Oberflächen erzeugen. Hier bestimmen die Oberflächenstruktur und die Behandlungszeit das Ergebnis. Vorhandene Bearbeitungsspuren sowie leichte Kratzer verschwinden und die Beschaffenheit der Oberfläche wird einheitlich. Bei dieser Vorbehandlung wird immer Material abgetragen.

Die Vorbehandlung zum Eloxieren nach DIN 17611

Für die unterschiedlichen Methoden der Oberflächenvorbehandlung ist die DIN 17611 maßgeblich. Die folgenden E0 bis E7 nach DIN 17611 kennzeichnen die Art des Verfahrens.

Ohne abrasive Vorbehandlung

Im Anschluss an das Entfetten folgt direkt die Oberflächenveredelung. Oberflächenfehler und auch Korrosionsbestände bleiben erhalten. Sie bleiben sichtbar oder treten später noch stärker in Erscheinung.

Geschliffen

Bei diesem Verfahren verschwinden die vorhandenen Oberflächenfehler größtenteils und es entsteht eine gleichmäßige, stumpf aussehende Oberfläche mit Schleifriefen, die nach Größe der Schleifkörnung variieren können.

Gebürstet bzw. satiniert

Bei dieser Vorbehandlung entsteht eine gleichmäßige, helle Oberfläche mit sichtbaren Bürstenstrichen. Ziehriefe, Kratzer, Einschlüsse etc. bleiben teilweise noch sichtbar.

Poliert

Mit dieser Methode wird eine glänzende, pflegeleichte Oberfläche erzielt. Kratzer, Ziehriefen etc. werden dabei zum Teil entfernt.

Geschliffen und gebürstet bzw. satiniert

Wenn Riefen, Kratzer, Scheuerstellen und verdeckte Korrosionserscheinungen verschwinden sollen, eignet sich dieses Verfahren hervorragend. Dabei entstehen gleichmäßige, helle Oberflächen.

Geschliffen und poliert

Für glatte, glänzende Oberflächen ohne Riefen, Kratzer, Scheuerstellen und verdeckte Korrosionserscheinungen ist dieses Verfahren optimal geeignet.

Chemisch vorbehandelt durch Beizen

Mit dieser Vorbehandlung werden matte, raue Oberflächen geschaffen, bei denen Riefen, Kratzer, Unebenheiten und Ähnliches teilweise egalisiert werden. Diese Methode kann Korrosionserscheinungen erkennbar werden lassen und Schweißnähte oder eine streifenförmige Grobkornbildung kann hervorgehoben werden.

Elektrolytisch und chemisch geglänzt

Im Anschluss an das Entfetten der Oberfläche erzeugen chemische oder elektrolytische Bäder eine hochglänzende Oberfläche. Korrosionseinwirkungen können sichtbar gemacht und Oberflächenfehler nur bedingt beseitigt werden.